回望刚刚过去的2025年,具身智能几乎以“全面升温”的姿态站上产业舞台。

但热闹背后,真正艰难的问题开始浮出水面:样机可以登台亮相,落地却要面对发热、寿命、失效控制与成本红线的多重挑战。尤其在人形机器人身上,最复杂、最贵、也最容易出问题的部位,就是它的每一个“关节”。

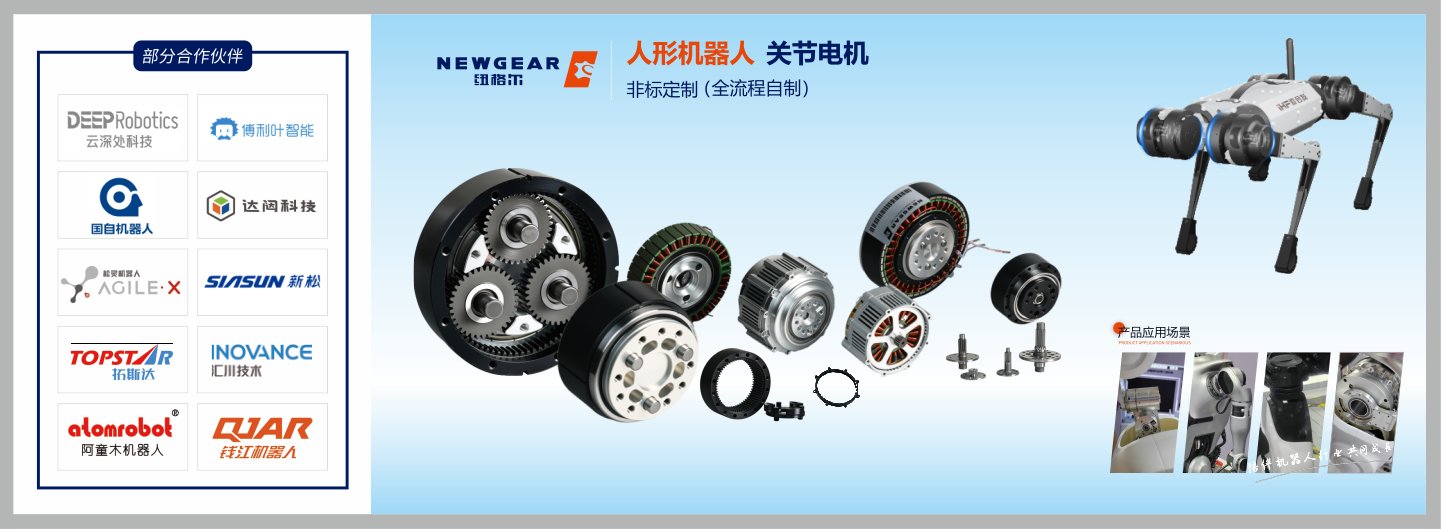

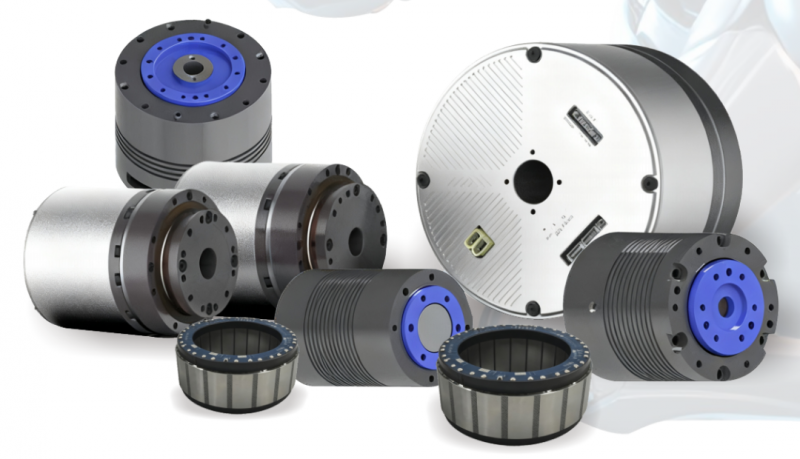

友川精密正是这些问题的直接参与者。这家长期深耕精密传动与运动控制的制造企业,过去以高精度行星减速机和电机系统服务工业客户,如今则将核心能力延伸到具身智能领域,提供高集成的关节模组方案。

2025年,友川精密在具身智能相关产品上的月出货量已达到1万至1.5万套,覆盖人形机器人、四足机器人和外骨骼等多种形态。

也正因为站在关节模组交付和量产的最前线,友川精密对当下火热的具身智能及人形机器人赛道,形成了一套明显不同于“舞台中心”的判断。对此,我们与友川精密总经理赵海森进行了深入交流。

入局具身智能的底气

友川精密切入人形机器人,并不是一次临时起意的转向。

早在2021年,这家公司便开始涉足具身智能领域相关产品研发,并从最初相对单一的减速机,逐步走向高度集成的关节模组方案。

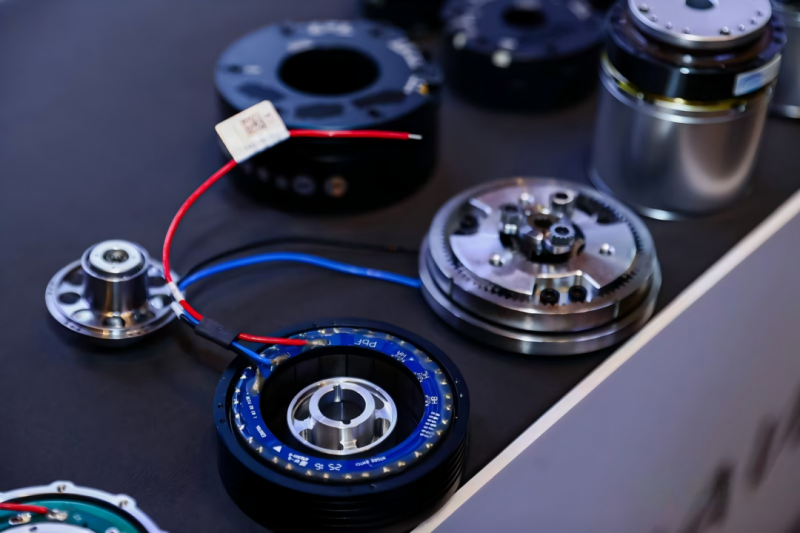

“我们意识到,只有将核心三组件:电机,减速机,控制系统高度集成,才能有更好的竞争力。”赵海森表示。

这一发展方向,与友川精密长期积累的制造基础密切相关。

公司在高精密行星减速机领域已有近十年经验,累计出货量超过300万台,服务对象包括比亚迪、宁德时代、华为海思、苹果等大型工业与科技客户;

在电机端,友川引入了日本万宝至技术团队,其所属的马步奇体系在微型电机领域拥有近70年研发与制造经验;

在控制系统方面,则由北京科技大学李威教授团队牵头研发,将控制理论与工程实践结合,形成较为完整的系统能力。

对于友川精密而言,这种“制造经验 + 技术集成”的路径,决定了其进入具身智能时,并非从概念出发,而是从交付可行性出发。

基于自身产品演进和客户需求的变化,友川精密对行业阶段也形成了相对清晰的认识。在赵海森看来,人形机器人其实还是属于刚刚启航阶段。“2021年到 2024 年,人形机器人整体仍处在样机和验证阶段,而2025年则开始进入小批量生产阶段,目前在为2026年的大规模量产做准备。”

这一判断,也反映在友川精密自身的出货节奏上。2025年,公司在具身智能领域的月出货量稳定在1万至1.5万套之间,其中四足机器人约5000–7000套,外骨骼3000套以上,人形机器人关节模组超过1000套。

尽管人形机器人在整体出货结构中占比仍不算高,但赵海森透露,2025年公司人形机器人关节模组的业务增长接近100%。“2026年预计会进入爆发元年,将会百花齐放,增长肯定会是成倍的。”

当前,无论是宇树、智元等人形机器人第一梯队企业,还是美的、比亚迪,江淮前沿技术等从制造体系转型而来的公司,亦或是自变量机器人等具身智能新锐创企,友川精密都已进入其供应链体系之中。不同类型客户的并行合作,使友川精密得以同时接触多种技术路线和落地场景。

赵海森认为,正是这种来自交付端的反馈,让友川精密得以始终将重心放在“解决实际问题”上。这也成为公司后续在技术路线和产品选择上的重要基础。

通往量产的最优解

在人形机器人产业链中,关节模组被认为是最核心、也最拥挤的环节之一。一方面,它直接决定整机的运动能力、可靠性和成本结构;另一方面,行业仍处在多种技术路线并行探索的阶段,既没有统一标准,也尚未形成绝对主流方案。

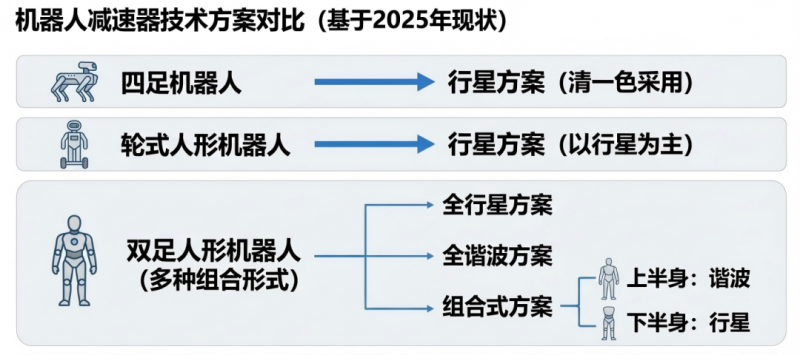

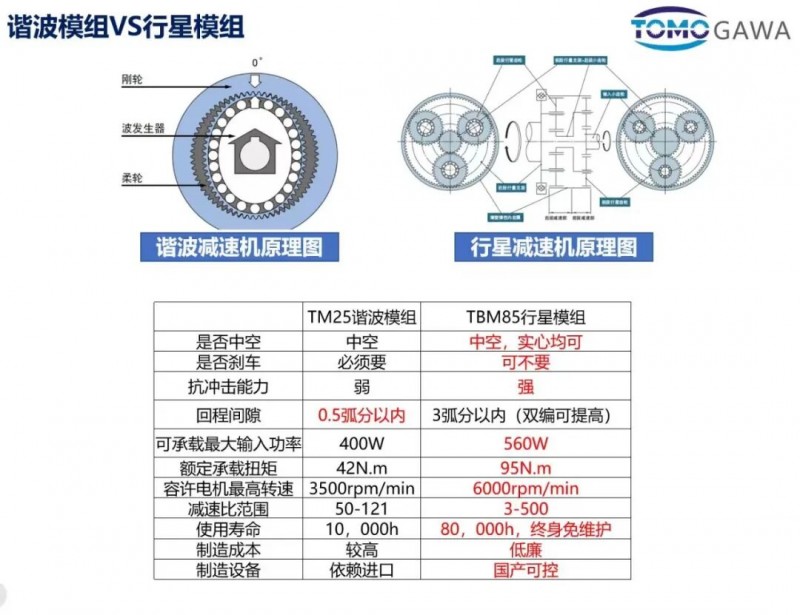

从实际出货结构来看,不同机器人形态对关节方案的选择已经出现分化。四足机器人几乎清一色采用行星方案;轮式人形机器人同样以行星为主;在双足人形上,则存在多种组合形式——有的采用行星方案,有的采用谐波方案,有的在上半身使用谐波、下半身使用行星。相比之下,RV减速器由于传动效率偏低、发热问题突出,目前并未发现在人形机器人上有成熟的方案。

赵海森提到,在友川精密接触到的各类客户反馈中,“发热”是被反复提及的关键词。相比精度、重量等仍可通过结构优化逐步改善的指标,温升问题往往更早暴露,也更难被短期手段掩盖。关节一旦进入连续运行状态,发热不仅影响效率,还会直接牵动寿命、稳定性以及整机的安全边界。

在这一点上,行星方案的特性逐渐显现。相较谐波和摆线方案,行星减速器在传动效率、刚性和抗弯能力上更具优势,更高的传动效率意味着更低的发热水平,也为后续的寿命和稳定性留出了空间。同时,其加工和制造对设备的依赖度相对较低,国产设备即可满足生产需求,使其在成本控制和规模化扩展方面具备更高弹性。

友川精密给出的产品参数也在强化这一点:其行星关节模组强调高集成与高精度,回程间隙最低可小于3弧分,传动效率可达95%以上。同时,其寿命能力对标工业减速机标准,强调长期运行与免维护属性。

在友川精密看来,这一趋势并非技术路线“胜负已定”,而是行业逐步从验证阶段走向量产阶段时,对稳定性、热管理和成本综合权衡后的自然结果。

值得注意的是,“发热”这一约束并不只作用于减速器,也开始影响电机路线的选择。当前,无框力矩电机仍是关节模组中的主流方案,其优势在于功率密度高、重量轻、发热相对较低。然而,随着系统集成度提高和运行时间拉长,其热管理挑战正在逐步显现。

赵海森透露,正因如此,公司已开始评估并立项轴向磁通电机方向。相比无框力矩方案,轴向磁通在相同体积和重量条件下具备更高的功率密度,且发热水平更低。

这种变化,也让友川精密在产能投入上保持了明显克制。原本计划加大无框力矩电机相关设备和模具投入,但在行业路线尚未稳定之前,公司选择暂缓大规模量产准备。“现在投下去,很可能就是一两千万的投入,如果路线发生变化,风险会非常大。”赵海森直言,人形机器人行业变化过快,制造端必须为不确定性预留空间。

在不确定中构建韧性

在友川精密看来,人形机器人真正的难点,并不在于某一次技术突破,而在于需求变化的速度本身。

赵海森坦言,这几年在实际合作中,客户需求几乎是“滚动式”变化的:尺寸刚压缩完成,新的要求很快指向轻量化;轻量化之后,又进一步提出更高精度;随后是通讯方式、系统协同和可靠性指标的叠加。“你必须非常快地去适应客户的变化,否则产品很快就会失去意义。”

需求变化的加速,也直接放大了行业的不确定性。赵海森指出,当前最大的风险主要来自两个方面:一是大量整机厂商来自跨界背景,对产品的工程理解仍在补课阶段,未来一旦进入批量生产,稳定性和交付能力仍存在隐忧;二是人形机器人的技能体系仍需加速进化,应用场景尚未完全打开。如果缺乏足够多真实、可复制的落地场景,规模化本身也会失去支撑。

面对这种高度不确定的环境,友川精密并未给自己设定过于刚性的单一路线。“现在其实没法精确策划,只能多元化。”赵海森直言。在关节模组上,公司既坚持自己的主线判断,也必须尊重客户的现实选择。

“我们的目标很明确:性能继续提升,同时实现轻量化、高精度、模块化和产品多元化,为即将到来的需求放量做好准备。”

当行业从样机验证迈向规模化,成本也成为绕不开的关口。赵海森认为,降本并非选择题,而是必然路径。“这个行业未来的需求量太大了,就像手机、家电、汽车一样,可能会走进千家万户。”

在友川精密的规划中,未来两到三年,降本主要依赖模块化设计、自动化生产以及数据化、智能化的制造管理体系。一个明确目标是:将整个人形机器人所需的关节模组总成本控制在1万元以内。

但在他看来,降本并不意味着可以牺牲性能。“人形机器人对关节模组的要求只会越来越高,现在做的远远不够。”因此,在设计阶段,友川精密并不会用牺牲品质或极限性能来换取价格,而是把成本问题前置到架构和制造方式中解决。

赵海森表示,尽管人形机器人的落地节奏仍存在不确定性,但这一方向依然值得长期投入。“即便前景还不完全清晰,我们也会继续围绕人形去做准备,”他说,“因为它对产品和制造能力提出的要求,是真正推动整个行业向前的力量。”

从真实需求出发

当人形机器人从概念热潮走向工程落地,参与者之间的差异开始被迅速放大。

在赵海森看来,相比一开始就站在聚光灯下的初创公司,那些从工业体系、制造体系延伸而来的企业,反而更有可能在后续竞争中占据优势。这类企业本身就有工厂、有完整的制造体系,也有明确的应用场景。相较之下,一些初创公司虽然融资进展顺利、团队背景亮眼,但在工程实践层面的经验仍然有限。

这种差异,在零部件交付环节体现得尤为直接。赵海森坦言,与部分初创团队沟通“非常痛苦”,即便核心模组已经交付,仍需要花大量时间解释基础的硬件与结构问题;而来自制造体系的客户,往往本身就具备电机、机械结构和算法团队,交付过程更加顺畅。

这一现象也让赵海森联想到十多年前的工业机器人行业。彼时同样参与者众多,但随着时间推移,大量缺乏工程与应用基础的玩家逐步退出,最终留下的,是那些真正具备制造能力、工程积累和场景理解的企业。他判断,人形机器人行业很可能会经历类似的筛选过程。

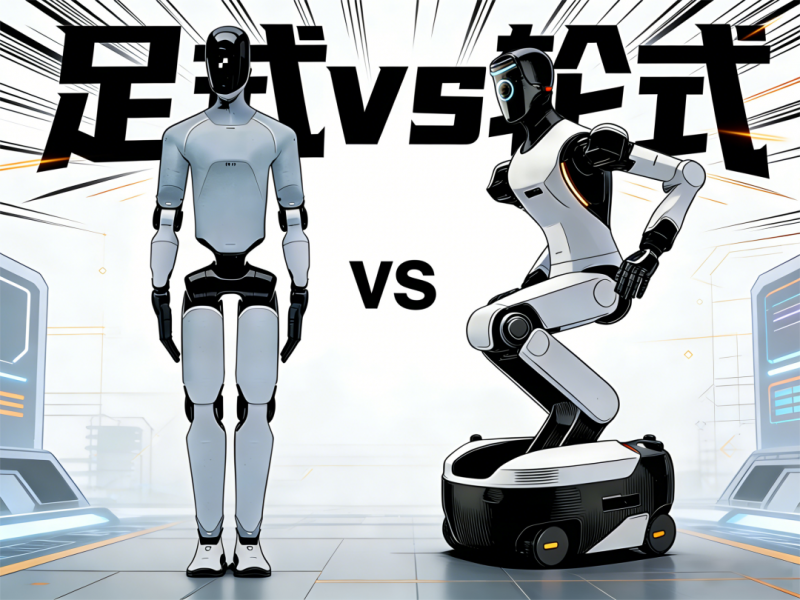

这种“落地导向”的分化,同样体现在人形机器人的形态和应用场景的选择上。在双足与轮式的争论中,赵海森的态度非常明确:从工业落地和实际应用上看,轮式人形正在明显跑在前面。

今年以来,轮式人形已经在汽车、3C、家电等工厂场景中实现批量落地。原因并不复杂:轮式形态本质上是在成熟的 AGV底盘上叠加上半身操作能力,能够快速融入现有生产线规划。相比之下,双足人形虽然在能力上更接近“通用形态”,但在工厂场景中仍面临训练成本高、稳定性风险大等现实问题。

在具身智能的热潮中,赵海森始终强调一个朴素却容易被忽略的原则:一切都应该从需求和应用出发。“不要为了造人形而造人形,应该从场景出发,而非形态。”

赵海森认为,未来真正有生命力的产品,未必是最像人的机器人,而是能够根据不同场景灵活组合形态的具身系统——既吸收工业机器人的成熟能力,又在需要时引入人形的灵活性。或许,这正是站在制造与交付一线的企业,给予这轮具身智能浪潮最冷静、也最现实的注脚。

写在最后:

在具身智能的竞速中,技术路径仍在演化,应用场景尚未成型,而“谁能率先穿越从验证到量产的断层”已成为产业博弈的核心命题。站在制造与交付一线的友川精密,用出货数据、客户反馈和技术韧性给出了一种务实的答案。当泡沫散去,真正留下来的,或许正是那些始终围绕落地问题打磨产品的企业。